一応事前にモデル・テクニクス2

以前トイズプレスの書籍MFLOGで書いた文が現在トイズプレスのサイトで公開されています。一般的な複製方法を書いておきましたので、一読下さい。

あまり深く考えないで模型工作 第3回 ガレージキットの複製

2008/04/06に行われたホビコン03東京にてタトコン卓にお邪魔していた際、たまたま前を通りかかった原型師を無作為に捕まえてシリコン型取りについて説明したんですが、なんか喜んでくれた方がいらっしゃったので、とあるひのコタツガの2008/06/21〜2009/07/21で改めて説明しました。

手順の説明というのは普段やっている人からすると特に意識しない手順というのがあり、今回説明するのも人によっては「シリコンで型取りします」の一言で終わってしまうものかもしれないです。なので「そこ、もう少し詳しく書かないと」と言われても「あ、普通にやってた。いや、そんなの何も言わなくても普通こうやるでしょ」というかも知れないし、そこんところが普段やっている事の説明の難しさではあるんですが。個人的にはそういう質問は大歓迎というか、全く解らない人が何を解らないのか気付かないので、何かあったらメールなりリファラなり鳩なり狼煙なりでコメントいただければ盛り込みます。

今回は粘土埋めでシリコン型を作ります。

一応事前にモデル・テクニクス2とかシリコンで複製するとか読んどいてもらうと理解しやすいかも。以下「普通」という文字が出てきたら、それらに載っている前提知識と思ってください。

いわゆる一般的というか必用最小限な複製の仕方はMFLOG:03/REALに書きましたので、とりあえず当ページを読む前提知識を得るのに有効ですっていうか。

以前トイズプレスの書籍MFLOGで書いた文が現在トイズプレスのサイトで公開されています。一般的な複製方法を書いておきましたので、一読下さい。

あまり深く考えないで模型工作 第3回 ガレージキットの複製

んで、なんで当ページを公開したかという事なんですが、割き型しか紹介していないシリコンで複製すると当ページ内容を統合して複製ページを作成、そのドラフト版を模型イベントTAT-CONのパンフレットに投稿、という事を計画していたんですが、なんか先が見えなかったり、ドラフト版の方が先に書き上がっちゃったり、06が中止になったりでいろいろアレなので、とりあえず過去ログをマージしてアップしておこうかな、と。

いつもの注意点ですが、イベント前の慌ただしい時には「早く終わるかもしれないけど、やった事が無い方法」よりも「いつもやってる、確実に終わる方法」を選ぶべきです。よく解らないけど試す場合は時間的に金銭的に余裕のある時にやってみて下さい。

あと、複製技術を悪い事に使わないでください。

でだ。まず粘土の用意。粘土を置く台を用意し、両脇にちょっと高さが高い台を置きます。

今回の粘土を置く台はカッター板です。両脇の台はちょうどいい高さの本があったので、それで。この粘土台と本の高さの高低差が粘土の厚さになります。

粘土を置いて、

のし棒で平に

伸ばすと

平らな粘土が出来ます。

伸びた状態の粘土の形は最初に粘土を置いたときの粘土の形に左右されるので、四角く伸ばしたかったら四角い粘土を置いてください。今回使用した粘土は型取りのデファクトスタンダードである、ほいくねんど。

伸ばす時に使った棒は100円ショップで売ってる料理用ののし棒。左右に置いた台の上に紙を敷いたのは、のし棒を転がした時に本に汚れや傷を付けない為なので、木やいらない本で台を作った場合はどうでもいいです。

ほいくねんどは冬場はボソついていたり固いですが、暖房しているエアコンの前にしばらく置いておくと柔らかくなります。何度かのし棒で平たくしたり丸めたりを繰り返し、粘土を均一に柔らかくしておきます。水分を足して念入りにこねて復活させる方法もありますが、それだと買ってきた方が早いし安いし苦労に見合いません。買いに行けるチャンスがあれば買いに行った方がいいかも。

まぁ、この辺は普通ですよね。

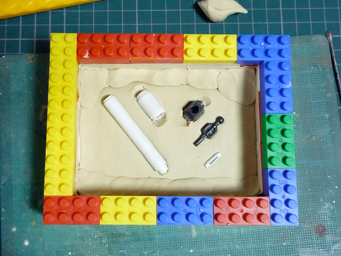

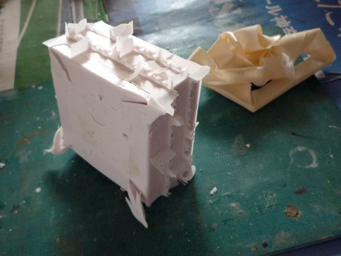

レイアウトを決めパーツを置きます。

今回は写真の下の方を下面、床面にします。レイアウトは床面に対して平行な部分を作らないように配置します。全ての面が床面に対して斜めになっていると思います。多分。

あと複雑な形状や気泡が溜まりやすい面が下を向いています。このへんは型設計の思想の問題なので、10人いれば10通りの方法があると思います。なのでツッコミ所満載だとは思いますが、今回の説明は型設計の話ではないのでご容赦ください。今気付きましたが、右側の上から2番目と3番目のパーツは入れ替えた方がいいな。理由は後述。あと予定では中央にランナーをあとで彫ります。

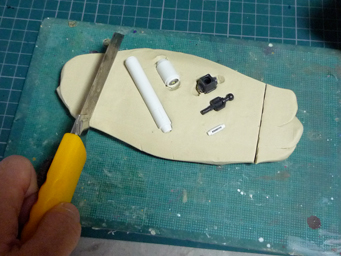

で、今回はプラモのパーツで固いから左下パーツのように指で押し込んで埋めてもいいんですが、もっと柔らかいパーツや強度的に不安なパーツの場合、指で粘土に押し付けると確実に割れますので、スパチュラや調色スティックでパーツの形に線を付け、

粘土を掘り、

穴をあけてから

埋めます。

左下のパーツが斜めに埋まっている事や左上と右上パーツの横にくぼみが出来ているのは、そこにパーティングラインを作りたくないからです。個人的にはエッジ部分にパーティングラインを置きたい。

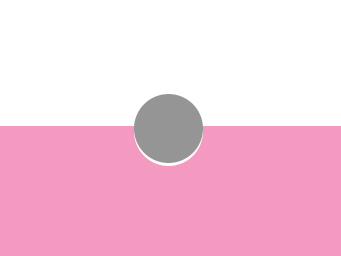

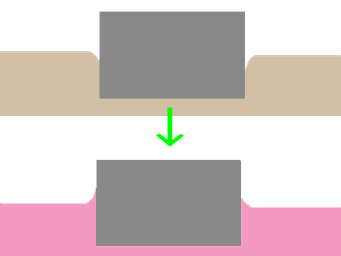

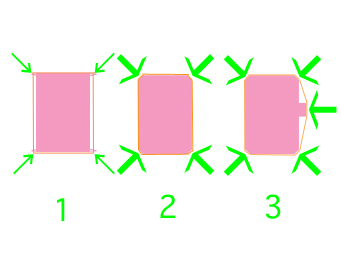

さて、ここで注目すべきなのは、指で押しただけなパーツや適当に埋めたパーツはパーツの周囲が押し込まれた状態になっているという事です。図で説明するとこんな感じ。図の上の状態ですな。

普通は図の下の状態のように、パーツの周囲もきっちりと埋めるように言われているはずです。でも面倒なのでやりません。

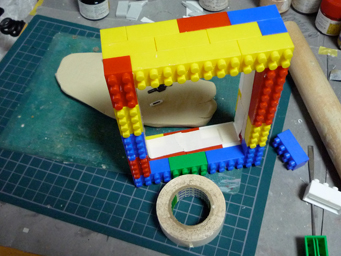

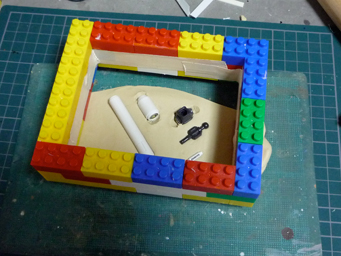

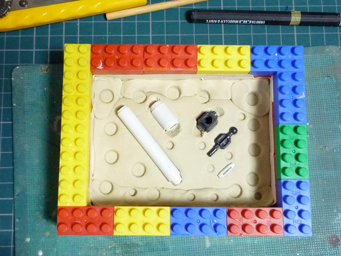

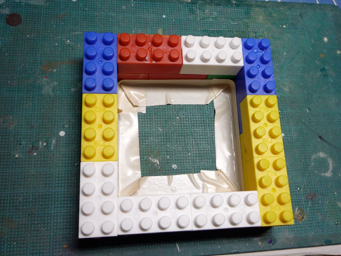

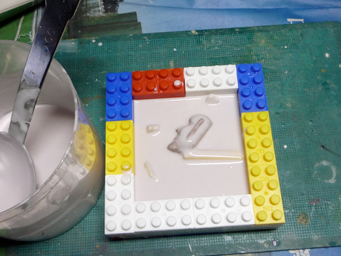

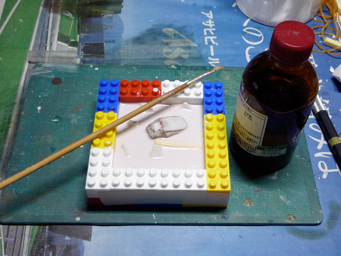

あとは普通に型枠作って、漏れそうならビニールテープで目張りして、

型をかぶせて粘土に型の跡を付け、

カッターの刃等の長いもので粘土の余分を切り、

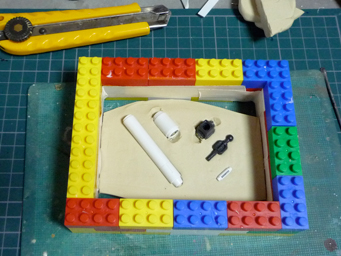

型を粘土にはめ、

型と粘土の隙間を埋め、

棒とかで適当に凹穴を付けて粘土型完成。

この時、型の上面側のスペースを広く取っているんですが、これはレジンをそそぐ際に湯溜まりを掘る為です。掘らなくていい方法もありますが、個人的にはあまり好きじゃないです。最後に付けた凹穴はランナーの位置とかあまり考えずにポンポン押して作ってます。今回は筆とデザインナイフの尻を押し付けて付けました。

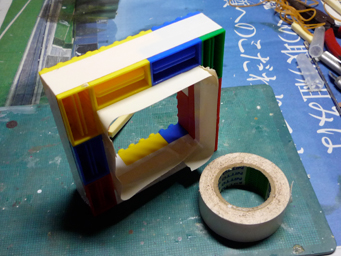

型枠に使ったブロックは、おなじみ玩具店で売られているダイヤブロック。同様のブロックに競合製品のレゴブロックや模型店で売っている型枠用ブロックがあります。何でダイヤブロックを使っているかというとVixenさんが使ってたから...って思っていたんだけど、よく見ると微妙に違うな(汗)。それ以外にも、多量入手しようとしたらレゴは特殊な形のパーツが多量に入っていたり、型取りブロックは面積単価が(当時は)高かったり、ダイヤブロックはブロックを外しやすそうだったり、昔から入手が用意で信用していたりと、いくつかの理由があります。

以前は型枠はプラ板をガムテープで固定してやっていましたが、中の粘土を押すとプラ板がたわんでしまって好きじゃなかったです。ブロックなら好きな時に高さを増設出来たりとか、毎回型の大きさが違うので自由に型枠の大きさを変更出来たりとか。プラ板だったら今までよりも大きなパーツを作る時に大きなプラ板を新たに切り出してこなきゃなんないし。

あと型枠の下に台、今回はカッター板を敷いていますが、これを敷かないで粘土埋めとかシリコン流したりすると、粘土と型枠に隙間があった時にシリコンが漏れて水位が減ります。板があっても水位は減りますが、それほどじゃないです。あと多分これが一番重要なんですが、型枠だけ持ち上げて移動させると粘土とシリコンが重みですっぽ抜けて下に落ちる事があります。シリコンを床にぶちまけると凄いらしいですよ。

今考えると、この時点で太いランナー、つまりこの型の場合だと中央に一本設置するランナーの為に何か角棒でも埋めておけば良かったなと思います。何故かって...あとで掘る場合は彫刻刀で掘る事になりますが、今この時点で角棒を埋めておけば、1つ複製する度に角棒が1本取れる(笑)。彫刻刀で掘ったランナーなんてゴミにしかならんし。

はい、じゃあシリコンを流します。

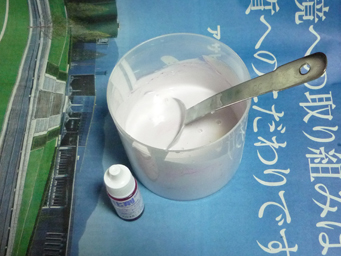

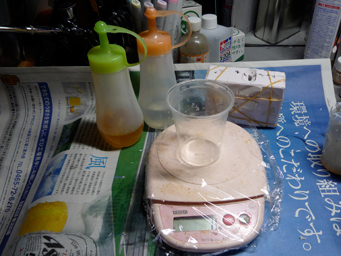

はかりを用意しますが、写真のようにそのままだと何かこぼした時に汚れて汚くなるので、

ラップをかけて保護します。

下に新聞紙を敷くのも忘れない。はかりを丸ごとラップでくるむと上皿と本体が押されて誤差になるので、ラップが上皿に触れる程度にしておいてください。

シリコンが分離してるので

かき混ぜて、

とりあえず目見当で必要なシリコン量を150gくらいと見て容器に移し、

硬化剤を混ぜてかき混ぜる。

この容器は綿棒の入っていた容器です。ゴミの再利用。ポリ製ならプリンの空き容器でもデスカップでも何でもいいかも。ガラス製だとシリコンがケイ素なのでダメらしいけど。かき混ぜの時に巻き込まれた気泡がボコボコ出てくるので、落ちつくまで数分待ちます。まぁこの辺も普通です。

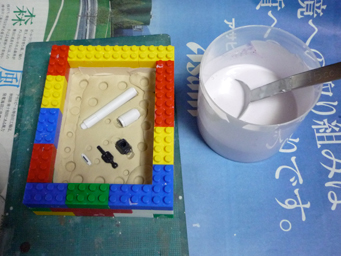

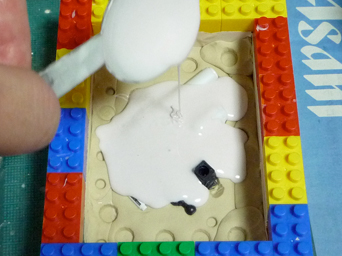

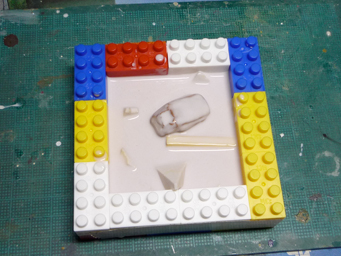

粘土埋めした型枠を持ってきて、

シリコンを糸のように垂らしながら流していきます。

あまりいい説明してる写真じゃないですが、パーツ表面に糸のように垂らし、気泡が残らないようにします。どうしても気泡が抜けない箇所は綿棒等でつついて気泡を破裂させてもいいですが、シリコンを厚く流せば水圧が上がって気泡が上に浮かんでくる事が期待出来ます。浮かんでこないかもしれないけど。マーフィーの法則により、どうでもいい箇所は完璧なのにパーツ付近では気泡が付きやすい傾向があります。

それで150g流した所。

多いよ(苦笑)。100gで十分だった。シリコンもったいな。

今回はやらなくてもいいですが説明の為に一応やると、逆にシリコンが少なかった時は、以前作ったシリコン型がある人はカッターで刻んでブロックにし、気泡が入らないように入れるとガサ増やしになります。

シリコン硬化時にシリコンが若干収縮し、収縮しない硬化済みシリコンの影響で硬化したシリコンが反るという説があり、シリコンは細かく刻んで入れると良いとされていますが、その影響が判るほど精密な原型を作った事が無いので、実際に反るのか、反ったとしたらどれくらい反るのか、等の事は判りません。ここでは反るという説があるという事を覚えておいてください。

あと、原型側にはカッターで刻んだ面を向けてください。劣化した面やツルツルの面を原型側にすると流したシリコンとブロックが同化しにくく、何かの表紙に剥がれる事があります。

気泡が抜け切った後で入れないと浮き出てきた気泡がシリコンブロックに阻まれて浮上出来ず、大きな空間を作る事があるけど。カッターで切断面を平にすると、気泡が混入しにくくなるかも。ブロックを入れる際に原型を移動させないように気をつけてください。無理ならやらない方が吉。シリコン節約しようとして型作成に失敗したら余計に無駄になるし。

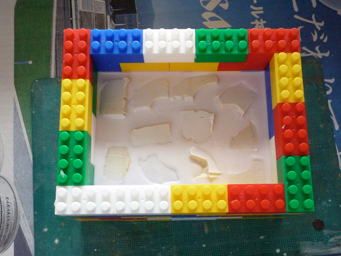

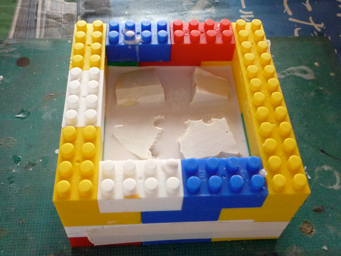

あとは今回はシリコンが型枠のふちまで来てしまったので型枠を更に上に積み、

濡らした布巾を絞ってから型枠の上にかぶせて湿度を上げて半日放置します。

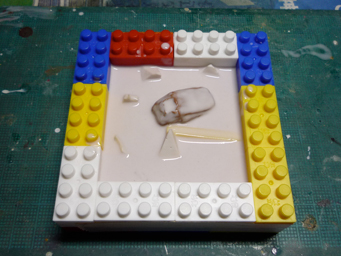

翌朝。ゆうべはおたのしみでしたね(何がだ)。

固まったっぽいので

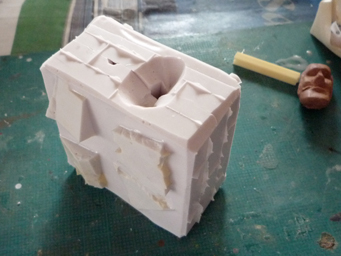

裏返して

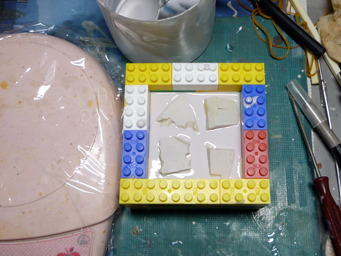

粘土の部分のブロックを崩し、

粘土を剥がしてみる。

...ぎゃー、

パーツが取れたー!

ブロック型の良い所は、粘土部分だけブロックを外せる事。シリコン部分は現時点ではまだブロックに張り付いていたり、最後の写真にもあるようにブロックの隙間に染み込んで固まっている所があるので外れにくくなっていて、この上からまたシリコンを流しても漏れにくくなっています。

ブロックを外してから再度ブロックを積むまでの間に、型の方にはみ出たシリコンや変な形のシリコン突起を除去していますね。型の方にはみ出たのを残しておくと再度積む時に隙間の原因になるかも。変な形の突起はあとで千切れる事になるだろうから先に除去しておいた方がいいかも。

あと何でパーツが取れる事がいけないかというと、次にシリコンを流した際に型から外れやすくなっているという事もありますが、外れたパーツをうまく型にはめ込めばいいかなと思っても正確には型とパーツの間に空気が入り、そこに上からシリコンを流すわけだから空気の分だけ複製したものが大きくなります。

今まで必死に作って磨いてきたものの大きさが変わるんです。気が狂います。まぁこれは粘土への埋め方が悪かったんですけどね。

粘土へ埋め過ぎたんです。

あ、粘土は完全に除去してください。少しのカスも残しておかないように気をつけてください。そのぶんバリの要因になりますし、パーツに残っていたら複製後のパーツにも粘土のぶんの出っぱりが残ります。

さて、ここでようやく今回の一番肝心な所を説明します。

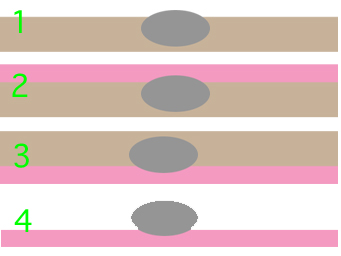

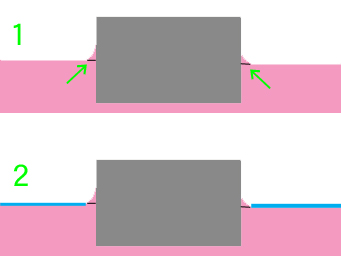

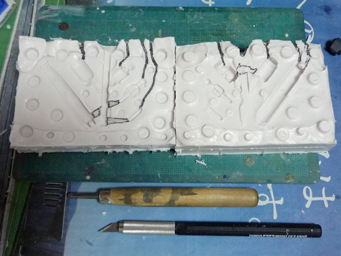

粘土埋めの説明の際に、パーツの際をきっちり埋めないと書きました。なのでシリコンはこう固まっています。

図で説明するとこうですね。

通常だとこの盛り上がった三角部分にナイフを入れて型と三角部分を切り離し、三角部分を除去してから逆側のシリコンを流せとあります。

しかしそれは面倒なので三角部分は除去しません。そして、その三角部分とパーツ部分以外の面にバリアコートを筆塗ります。

図で説明するとこんな感じ。

バリアコートは三角の部分ギリギリまで塗らなくてもいいですが、できるだけ近くまで塗ってください。あ、だからスプレー式のバリアコートを使っている人には不向きですね。

で、あとで逆側のシリコンを流した時に逆側の型に三角部分が持って行かれるのでパーティングラインがきれい、と。

ちなみにパーツにバリアコートを塗ってしまうとシリコン型がそのぶん凹みますので、複製したパーツがバリアコートの厚みだけ厚くなります。せっかくパーツ表面磨いたのに。

バリアコートは型のふちまできちんと塗っておかないと、逆側のシリコンを流して固まった時に剥がすのが大変です。

バリアコートは瓶に入っている筆塗りタイプを使用しています。結構前に買った信越のバリアコートNO.6という製品です。なかなか減らないので、これしか使った事がありません。そう、当方がこれまでバリアコートに付いて何も書いてこなかったのは、これしか使った事が無いからです(笑)。一旦カラになれば別の商品も試してみようかという気になるんですが、減ってもないのに新しいのを買うわけにもいかないし。

バリアコートを塗る際、あまり洗ってない塗料が残った筆を使うと、バリアコート塗っているうちにその塗料が溶け出してバリアコートに色が付き、何処を塗ったのか解りやすいという利点があります。普段はそういった筆を使っていますが、今回はたまたま奇麗な筆しか手元に無かった。

粘土埋めで使った粘土が結果的にバリアコートの役目を果たしてしまう種類の粘土を使っている人は多分失敗するかも。そんな粘土は使った事ないので知りませんが。

バリアコートの塗りが甘い場合、型と型を剥がす時にシリコンをいくらか千切る事になりますが、変に千切った事により失敗したという経験が無い為、そのあたりもよく判りません。だいたい期待通りの箇所が千切れてくれるし。

デザインナイフの刃で原型に向かって刃を立てていますが、原型が傷つくじゃないか!という意見はもっともですが、考えようによっては型が出来た時点で原型は不要になるという見方も出来るし、また自分で作った原型なら傷がついても修正は自分で出来るよね、という考え方があります。まぁ原型に刃先があたらなくても、ある程度原型付近まで切り込みが入っていていれば型を剥がす時に千切れて勝手に分離するからいいんですけどね。

今回はねんど埋めにほいくねんどを使ったので気になりませんでしたが、他の普通の油ネンドを使用した場合、その油がバリアコートとなった時にはシリコンの上にシリコンを流してもくっつかないかも。昔はほいくねんど又は似た特性の製品が手に入らなかったのでこの方法が説明されなかったとかあるかも。

今回のタイトルがなぜ「手抜き」なのか、なんですが、結局パーツの直近ではシリコンを裂く事になり、型の使用可能回数が減ってくると思われるからです。レジンはその特性からシリコンに裂け目があるとそこに浸透して硬化し、型からパーツを外す際に裂け目を広げたり場合によってはシリコンを引きちぎる事があります。その為に何度か複製を繰り返した型には離型剤を塗布し、裂け目に油を染み込ませてレジンが浸透しないようにさせるわけですが。なので裂いた箇所なんてレジンにとっては絶好の狙い目となるはずなんです。

まぁ素人考えではそんな感じでも実際やってみると15回くらいは楽に抜け、うちみたいな売れるんだか売れないんだか判らないディーラーにとっては実質無視出来る事ではあるんですが、シリコン型の限界とされる50回まで複製する方でしたら、ちゃんと真面目にやったほうがいいでしょうね。50回...イベント前にそんなに複製している時間が確保出来る人は羨ましい。っていうか50個も売れるフィギュアなんて作れねーよ!(逆ギレ)。まぁ自分なら多量に複製するなら一回に10個複製出来る型を作りますけど。

ここまでで今日の言わんとする内容が解った人は、あとは消化試合みたいなものです。

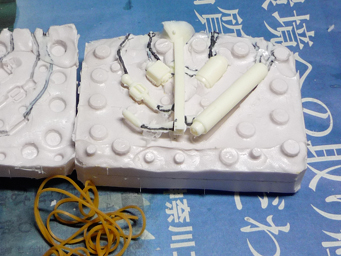

ブロックを積み直し、

シリコンを垂らし、シリコンが足りなかったら

ブロックを埋め、

布巾をかぶせて固まるまで待つと。

あ、ちょっと未練があったので、外れたパーツを型に押し込んでいます。あと中央のランナー用に角棒を沈めています。角棒にシリコンを付けてから埋めたし、その為にバリアコートを型の中央部分は塗らなかったし。ちょっと手に付いたけど、気にしなければどうという事は無いと梶井基次郎も言ってるし(言ってません)。

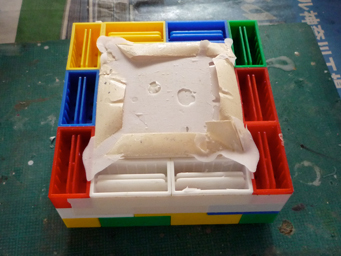

もうあとは特に特別な事はないので、シリコンが固まったら

ブロック枠を外して

シリコン型を剥がしてパーツを取り出します。

シリコン型のまわりにはブロックに染み込んだ際のバリが四方についていますので、手でむしって除去します。これが案外面白い。

シリコン型を剥がす際、バリアコートを型の隅まで塗っていなかった人はここで型のふちがくっついてしまっているので剥がしにくいです。見当をつけてデザインナイフで切っていくか、野蛮人みたいに無理矢理手で引き裂くか。あとパーツのまわりにカッターで切り込みを入れる際、パーツまで刃が届いていない箇所はそこも引き裂く事になります。多分複製に影響は出ないとは思いますが。

バリアコートを塗る事自体を忘れてしまい、一つのおおきなシリコンが出来てしまった人は...失敗です。もうこのシリコン型は諦めて、今は原型の救出だけを考え、デザインナイフの刃の先でツンツン突きながらシリコン中の原型を探し、シリコン型を切り裂いて掘り出します。原型さえあれば型なんてもう一回作ればいいさ。ええ、わたしは今までに3〜4回くらいやりましたね。そこでバリアコートを塗っていない部分はシリコンが完全にくっつく事を思い知ったからこそ、今回のを思いついたわけですが。無駄に失敗してるだけじゃないですよ。

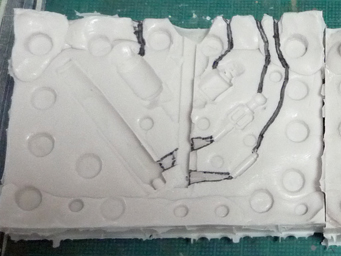

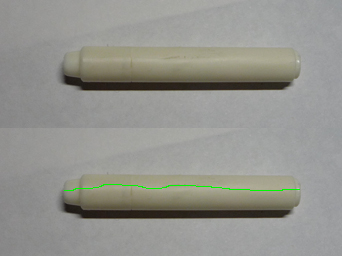

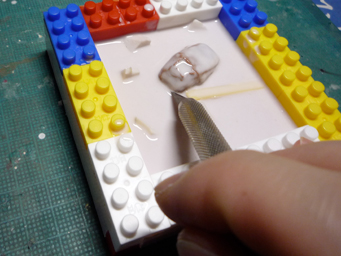

レジンを流すわけですから、シリコン型にレジンの注ぎ口やレジン通るルート、空気穴をあけます。

今回は説明の為、掘った所を黒のマジックで塗っています。普段は塗ったりしません。複製後のパーツに色が付くし。

彫刻刀やデザインナイフで掘っていくわけですが、ここでも掘った所の表面は出来るだけスパッと切った断面の方が、より型が長持ちします。レジンはどんな隙間にでも浸透してきますから。そのわりに気泡があるとダメなんだよなぁ...ぐちぐち。

多くの先輩方が当ページを見ている中で型のアップを写す事は、ある意味泥人形原型を晒すよりも恥ずかしい事だと思いますが、説明の為にはしょうがないのでアップ。

これと

これ。

レジンはパーツの下から入れなきゃいけないというわけではありませんが、空気は上から抜く必要があります。レジンを流す際はその通り道にある空気を押し出しながら、またレジンと一緒に巻き込んだ空気を逃がしながら流していくので、空気が上に抜けていくように掘っていきます。注意点としては、溜まった空気は下には下がらない、という事でしょうか。先に書いた型設計の関係から今回の型には床面に対して平行な場所が無いので、上を向いている面は角になり、空気を抜くルートが無いと気泡が溜まります。逆に言えば、気泡が溜まった箇所には空気を抜くルートを作ればいい。あと空気は完全に型から抜けていなくてもよく、パーツから出ていさえすればいいわけで、ぶっちゃけ空気穴の途中ならいくら空気があっても構わない。まぁでも完全に抜ける型が出来ればベストですが、最終手段として。

あと型設計の段階で右側の二番目と三番目の位置が逆と書きましたが、型を見てもらえば判ると思いますが、空気穴を掘る際にパーツが邪魔(笑)。

パーツの空気の出口は細くてもいいんですが、レジンの入り口は広くしています。これはレジンが固まり始めるまでに注型しなければならない為で、入り口が細かったらパーツにレジンが行き渡る前に時間切れで粘度が高くなり始めて固まってしまいます。

シリコン型中央のレジンの注ぎ口が大きく三角にくり抜いてあります。これはあとでレジンを注ぐ際に判ると思いますが、レジンが型を通りきるのに時間がかかるので、ある程度ここにレジンを貯めておく為です。この三角からレジンがあふれる事無く、またレジンが三角の下限を下回る事が無いようにレジンを注いでいきます。レジンが下限を下回った際にあわててレジンを足すと気泡を巻き込む原因になります。そうなったら巻き込んでいないように祈るしかないですが。

空気の出口も小さいですが三角に切り欠いています。こうしておかないとレジンに混じった気泡が出口を塞ぎ、空気穴の役目を果たさない場合があります。

まぁあとは失敗しながら経験してもらうとして(ぉぃ)、再度型を合わせてから

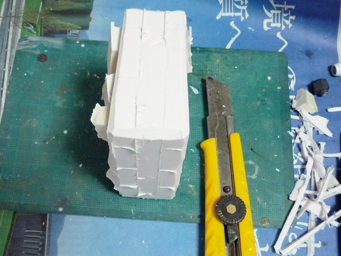

カッターで角を落とします。

こうする事で煮崩れを防ぐってVixenさんが言ってました(笑)。

で、輪ゴムでしばる。

本当は幅広の小さい輪ゴムを使いたかったんですが、たまたま普通サイズの輪ゴムが手元に一箱あったので、しょうがないから使ってます。二本まとめて縦縦横横斜め斜め。ここでシリコン型の角を落とした意味が出てきます。

角を落としていないと型に対して輪ゴムが締める力が四隅に点で加わることになりますが、角を落とす事によって面で加わる事になります。さらにシリコンをケチる為に入れたシリコンブロックが突起としてあった場合、そこに輪ゴムが乗り上げれば力が加わる点が増えます。あとそのシリコン表面がら飛び出たシリコンブロックが輪ゴムを引っ掛ける場所となり、ズレ防止になる事もあります。

何度か複製を繰り返していくうちにシリコン型が反り返ってきて隙間が出来、レジンが漏れることがあります。その際には輪ゴムを厳重にするか、シリコン型の合わせ目にビニールテープを貼って漏れを防いでください。その際に下に新聞紙を敷いていないと漏れたレジンが床面に固まって悲惨な事になります。

レジンを流そうのページで説明したやり型をそのまま繰り返すと、100円ショップで売ってるソースの詰め替え容器にノンキシレンタイプのレジンA液B液を入れ、はかりにプラコップを置いて風袋引きし、

だいたい20gくらいかなーと思いながらA液10gにB液10gを入れ、日頃からインスタントコーヒーを飲む際に修行している技を発揮しながら混ぜ、型に注ぐ。

一回目は型に注ぎきれずに余ったレジンをコップにいれたままはかりに置くと入り切らなかったレジンの量が判ります。10g。って事は20g-10gだから用意するのは10gで良かったのか。

ちょうどこの日は夜でも比較的気温が高く、レジンの固まり始まるのが速い速い。冬場の1/3くらいしか注型可能時間が無い。これだから夏場の複製は苦労します。素直にエアコンで冷房にすればいいんですけどね。おまけに湿度も高いから微細気泡もある程度発生するだろうし。

型にレジンを流してそのまま置いておいても空気が勝手に追い出されるわけじゃないので、いくつか空気が抜けるおまじないを行う必要があります。例えば型を指で揉むとか。揉んだ際に型が若干ずれ、その隙間に空気が逃げたりレジンが染み込んだりしてパーツから空気が逃げるといいな、とか、空気穴内の空気が出口から逃げるといいな、とか。例えば、型を床面にガンガン叩き付けるとか。パーツ表面付近に張り付いた気泡が剥がれるといいな、とか。例えば、写真にも写ってますが彫刻刀の刃の方を持ち、柄の方でスナップを利かせながらシリコン型をトントン叩き続けるとか。気泡全部出てけーなんて念じながら。個人的にはその彫刻刀の柄でトントン叩き続けるのがマイブーム。何だか楽しいし。

硬化待ちのシリコン型も含め、使った用具でレジンくさいものは全て塗装ブースの前に置いて換気。

そのへんに置いておくと部屋中がガソリン臭くなって大変です。この後この部屋で寝るんですよ自分。

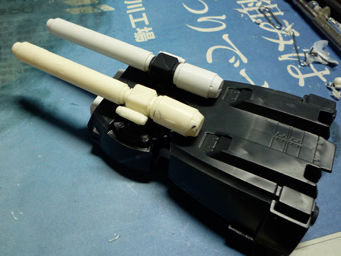

レジンの注ぎ口のレジンを爪で時々突きながら固くなるまで待ち、その後シリコン型を剥がした状態。

おお、見た感じ気泡も無く上手く出来ているようです。所々黒くなっている部分はさっき説明の為にシリコン型にマジックで塗ったのが付いた箇所です。二回目から無くなる予定。

気になるパーティングラインですが、

段差らしい段差が無く、ガレージキットを年から年中塗ってる人から見たらかなり抜きの良い状態と言えるでしょう(自画自賛)。

ちなみに型から外れてしまったパーツですが、結局元通りに型には入らず、浮いた状態で逆側の型が出来てしまったようで、いかにもセンチネルファンが好きそうな形になってしまいました。多分高機能型です。

で、パーティングラインはそのままにして、軸打ちして組んでみた。

いい感じ。予定ではこれを2機ぶんだから16個複製するのか...

とまぁ、こんな感じで粘土を使ったシリコン型作成を一通り書いてみました。4月のホビコン03東京でメモ帳に落書きしながら、たまたま通りかかった数人の原型師に説明した内容です。「おお、凄い!目から鱗ですよー!」という反応と、「ああ、でもこれって普通だよね」という両極端の反応が興味深かったので書いてみました。最近の業者抜きキットで気泡は少なくなったけどパーティングラインの段差に頭にきてる方の参考になればと。説明は以上です。...としたい所なんですが、実はこれで説明した内容の半分(笑)。もちっと続くぞい。

さて、ここまでの説明の内容をふまえ、今度は粘土を使わない二面型を作っていきます。今までの説明は、これから説明する内容の予備知識でした。このページの本番はここからです。

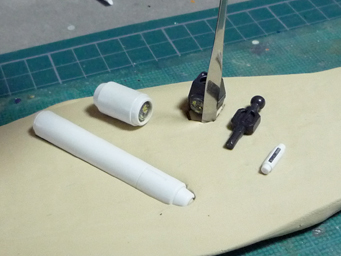

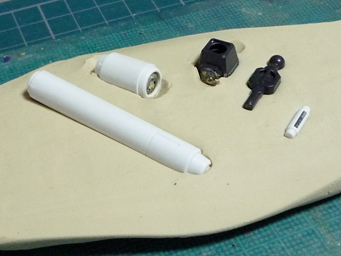

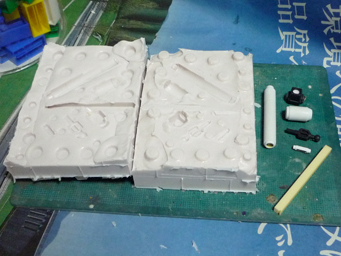

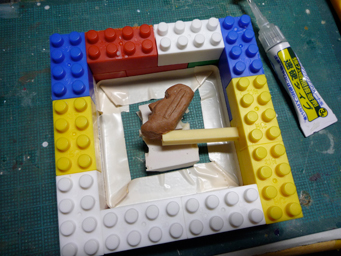

さっき一時間ちょいくらいでインダストリアルクレイのアルテでモアイを作ったんで、これを複製したいと思います。

こんな感じで先にランナーを付けます。

次に型枠をブロックで作るわけですが、今回はブロック枠の底から漏れないようにこんな感じにテープを貼り、

板に貼付けます。

ランナーと原型保持の為に、型枠に直接ランナーを瞬間接着剤で貼付けるわけですが、自重で原型やランナーが底板に付いてしまうので、原型の下にシリコン片を置き、支えにします。

今回の原型は簡単に保持出来ていますが、このやり方では長くて20cmくらいのをやった事があります。一遍上人が口から出してそうなのを。あと原型の周りに三角に切ったシリコン片を置きます。

氷山みたいに水面から顔を出すくらいの高さが必要です。

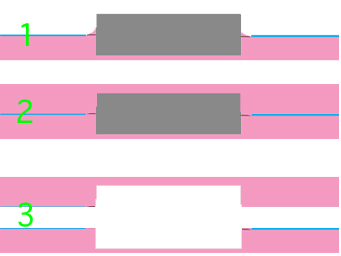

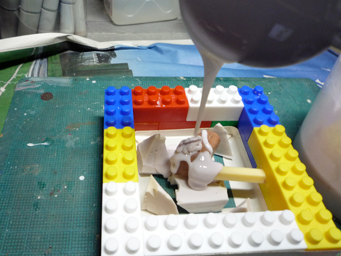

そしたらシリコンを糸状に垂らしていきます。

原型が半分くらい埋まった状態。

原型にシリコンがかかっているのに注目。なんでかかっているかは、もうお解りですね。水面から三角のレジン片の頭が飛び出ていますが、少ないと思ったらもっと足します。あ、ちょっと原型の向きを変えたくなった(笑)。すみません。

今回の型は説明の為に小さめですが、普段は横にこの3倍くらいの大きさのを作っています。いや、だって今回の説明の為にむりやり作ったやつだし。そうそう複製したいのなんか出てきませんってば。

とりあえずこれで明日まで待ちますか。

続き。

昨日のが固まったので、

また同様にカッターでパーティングライン位置に切り込みを入れ、

これから流すシリコン型と同化させる所を残してバリアコートを塗り、

シリコンを流す。固まるまで待つ。

シリコンから飛び出たシリコンの氷山の一角が足りないと思ったらデザインナイフで穴を掘って位置合わせ用ほぞを作ってもいいですね。飛び出ている所は、途中倒れたりいびつな形だったりで逆側の型を外す時に苦労しそうだと思ったら、簡単な形に削ってしまいます。

とまぁ、こんな感じで粘土を使わずに二面型が出来ました。

今回の原型はモアイの頭一つだけだったんで、普通こういうのはシリコンで複製をしようのページで書いたコップ型で裂き型を用いた方がらくだし、自分ならそうします。今回は説明という事で使いましたが。

ところでこれを見てくれ。こいつをどう思う?(凄く...大雑把です)。

モアイをとりあえず6個複製して、一度に6個出来る型を作るには、今回説明した方法がいいかも。好き嫌いもありますが、一つの方法にこだわらずにパーツに合わせて手法を変えていったらいいんじゃないかと。

固まったら

底板から外してみる。なんかこれって豆腐屋とかで見た事ある気がするな...。

型枠ブロックを外しテープも外し、

型を割ってみる。

おお、いい感じです。多分この型の中で一番強度があるのは平らな部分。表面張力すげぇ。ええ、ツルツルな部分ってレジン何度流しても持って行かれにくいんですよ。だからしっかり表面処理されてツルツルの原型というのは型の耐久度も高いんです。原型の口の横に傷がついているのはシリコン流した後で原型の角度を変えた際、そこにランナーから出ている針金を刺して保持した為。っていうかとっさにやった事だけどシリコン流した後で手直しって凄い事してるな自分。粘土埋めした型では考えられない行き当たりばったり度。

あとはシリコン型の周りの余分を除去して湯口を掘って

型を合わせ、

輪ゴムでしばってレジンを流す。

複製完了。

レジンが汚いのは、レジンが真っ白だと写真写りが悪いので実験って事でレジンにやすり屑を混ぜているからです。普段はカメオみたいに奇麗です。

EMOTION(違う)。

一応これで一連の流れは説明したので、あとはリキャストするなりレジン置換するなり好きにしてください。ただ一応言っておくと、粘土を使うにしろ使わないにしろ、二回シリコンを流さなければならないという事。一日ないし二日かかってしまいます。しかしコップ型でやれば一回で済ませてしまう為、半分の時間で複製出来てしまうという利点があります。この時間差は結構バカにならず、急いでいるときやモチベーション継続の観点からもコップ型優位。まぁでも本文でも書きましたが、このパーツにはこの手法が適切というのを考えながら複製していった方が良いかと。粘土埋めしか知らない為に、この形のパーツは粘土埋めで複製出来ないからこういう形の原型は作れない、なんていう人がいたら勿体ないから。たこ壷だろうとイソギンチャクだろうと複製手法はいくらでもあるから。多分。

今さらながら補足。

Q「50個なんて、どうやっても抜けないよ」

A「知らないよ(苦笑)」

よく「なんでこの方法が今まで書かれていなかったんだろう」と言われます。その要因としては、「みんな知ってると思ってた」「この方法はずっと以前に自分が編み出したけど秘密にしてた」あたりかなぁと思っていたんですが、型取り技術が一般に降りてきた当時のシリコンが信越のKE-15とかKE-17とかの(今のと比べると)固くてボソついたシリコンで、そういった製品ではこの方法は不向きである、というのや、人々に教える立場の人はもっといい製品を使っているのでこういった事をしなくてもok.とかの理由もあるかも。技術や経験があるから苦じゃない、とか。

何にせよ、一つの方法で無理に全てに対応させようとはせずに、原型に合った型取り方法を適切に選んだらいいんじゃないでしょうか。